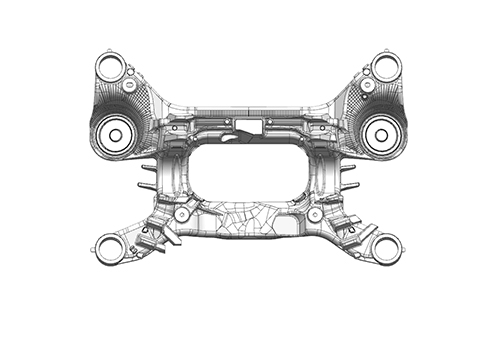

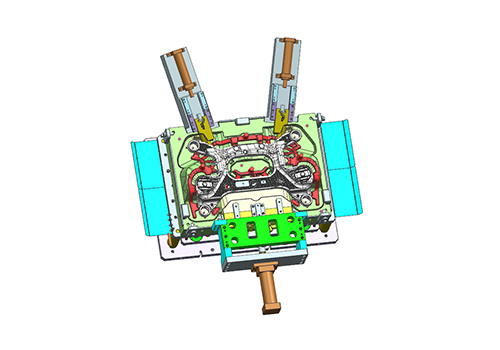

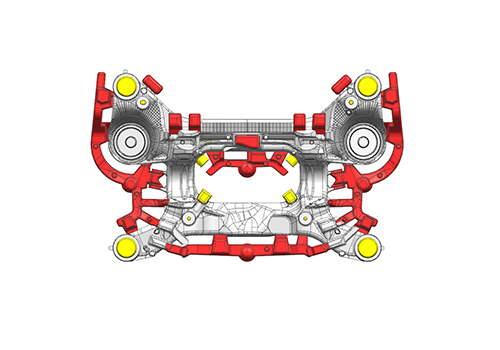

公司一直将研发作为企业创新和持续发展的原动力,在轻量化产品设计、CAE分析、新材料开发、铸造工艺设计、模具设计和制造、热处理及焊接工艺、机加工艺及夹具设计等方面有着成熟的技术和较为丰富的经验,获得过多项国家发明和新型技术专利,被认定为“汽车铝合金底盘一体式成型技术湖北省工程研究中心”;拥有各类研发设计人员200余名,并与华中科技大学、武汉理工大学等高等院校、科研院所长期保持紧密合作关系,建立了院士专家工作站,在实践中促进科技成果转化,用创新成就价值。

公司轻合金产业现有制芯、熔炼、铸造、X-ray、后处理、热处理、荧光、焊接、机加、总装等多过关键的制造过程以及相应的各类加工设备300余台,引进了德国kurtz低压铸机、意大利Fata重力铸机、德国Grob机床、日本Mazak机床、德国Moessner全自动后处理等国际一流生产设备,确保了产品的精工品质。

整个生产过程采用信息化追溯管理系统,产品通过二维码对全过程进行信息跟踪并记录。同时还拥有多条各类自动化生产线(如浇注自动化生产线、后处理自动化生产线、总装自动化生产线等)。其中浇注线具备自动浇注、取件、打码功能;后处理线可进行自动化冷却、振砂、切边切浇冒口等作业;探伤(ADR)具备自动识别铸件缺陷功能,提升了检测效率。

利用MES系统对设备进行联网,通过对流水线设备定义数据的接口方式,在车间级的数据采集站采集设备的状态信息、生产数据、质量数据、测量数据、装配人员数据、二维码信息等,并通过数据交互,实现从制令单下达到产品生产完成这一过程的最优管理。

航特装备秉承精益求精的工匠精神,把控每一个过程,管控每一处细节。从产品及工艺设计、CAE分析、设计分析、材料检测、生产制造(如铸造、热处理、机加、焊接、总装等)、产品检测(如力学性能试验)、关键尺寸检测(三坐标和X光探伤检测)等各个环节,严把质量关,确保每个过程、每个产品都值得信赖。

严格执行IATF16949质量管理体系、ISO14001环境管理体系、美国通用体系、VDA体系及各大主机厂质量管理体系,IATF体系要求及《年度监视和测量设备检定周期和计划》和《年度量具检定计划》进行检验检定,检定完成率达100%;对供应商质量保证体系水平进行审核,构筑质量领先优势,夯实可持续发展根基。

扫码关注公司官方微信

“梦想航特”